لیزر دستگاهی است که از طریق فرایند گسیل القایی و تقویت تشعشعات الکترومغناطیسی، پرتوهای نوری بسیار باریکی به صورت همدوس، تک فام و موازی ایجاد میکند. مبانی نظری لیزر (میزر) را آلبرت انیشتین در سال (1916) میلادی طی مقالهای مطرح کرد ولی سالهای نسبتاً زیادی طول کشید تا صنعت و فناوری امکان ساخت نخستین لیزر را فراهم کند. از نخستین روزهای خلق تکنولوژی لیزر، با توجه به خواص ویژه آن، نور لیزر از نورهای ایجاد شده از دیگر منابع بسیار متمایز بود. این خواص بستری عظیم برای کاربردهای وسیع این پدیده در علوم گوناگون به ویژه صنعت و پزشکی ایجاد کرده است تا حدی که پیشرفت دانش بدون تکنولوژی لیزر امکانناپذیر بوده است. عملکرد لیزر به اینگونه است که با تابش یک فوتون به یک ذره برانگیخته (اتم یا مولکول یا یون)، یک فوتون آزاد میشود که این دو فوتون فرودی و القایی با هم، هم فرکانس هستند. با ادامه این روند شمار فوتونها افزایش مییابد که در نهایت میتوانند باریکهای از فوتونها را به نام لیزر به وجود بیاورد. امروزه انواع مختلف لیزرهای جامد، گازی و غیره در توانهای مختلف برای کاربردهای گوناگون مانند پزشکی، تحقیقات، صنعت طراحی میشوند.

لیزر صنعتی

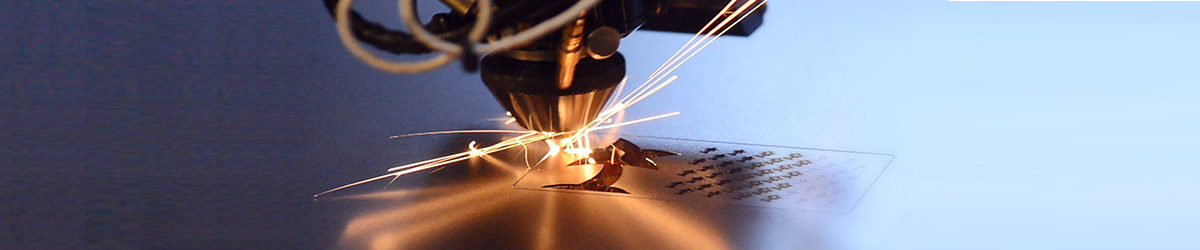

لیزرهای صنعتی در عملیاتی مانند برشکاری، حکاکی صنعتی و سوراخ کردن مواد و همچنین برای نشانهگذاری استفاده میشوند.

برش لیزری:

لیزر صنعتی در بسیاری از فرآیندهای تولید از جمله برش مواد مورد استفاده قرار میگیرد. برش لیزری عمدتا یک فرآیند حرارتی است که در آن پرتو لیزر متمرکز شده، برای ذوب مواد در یک منطقه موضعی به کار میرود که در سالهای اخیر مورد استفاده بسیار گستردهای قرار گرفته است. برش مداوم با انتقال پرتوی لیزر بر روی یک قطعه، تحت کنترل CNC، تولید می شود. برای دفع مواد مذاب و ایجاد طرح، از جت گاز محوری (هم محور) استفاده میشود. طیف گسترده ای از مواد با ضخامتهای مختلف از مواد سبک مانند پارچه تا فلزات سخت و سنگهای قیمتی مثل الماس، مواد چوبی، پلاستیکی و غیره را می توان با لیزر برش داد. سه نوع اصلی برش لیزری شامل موارد زیر می باشند:

-

برش لیزری CO2 (استفاده از لیزر گاز تحریک شده دیاکسید کربن)،

-

برش لیزری کریستال: بلورهای جامد لیزری ND-YAG (نئودیمیم-اینتریم-آلومینیم_گارنت) و ND-YVO (نئودمیوم-اینتریم-اورتو-وانادات)،

-

برش لیزری فایبر: لیزر الیافی یا فایبر که نسبت به موارد دیگر کاربردی تر و به صرفه تر است

حکاکی لیزری:

حکاکی لیزری فرآیندی ست که در آن پرتو لیزر به صورت فیزیکی سطح مواد را برداشته و حفره ایجاد می کند. لیزر در حین حکاکی گرمای زیادی ایجاد میکند که اساسا باعث بخار شدن مواد می شود. حکاکی لیزری بسیار سریع انجام می شود زیرا مواد با هر ضربه بخار می شوند. این عملیات طرح و حفرهای که در سطح ایجاد می کند با چشم دیده شده و قابل لمس است. این فرآیند اغلب برای حکاکی بارکد، آرم و یا شخصیسازی مواد تولیدی استفاده می شود.

-

حکاکی لیزری فلزات: فلزات مواد مقاومی در برابر حرارت هستند و حکاکی فلزات به تابش لیزر با چگالی بالا نیاز دارد. اصولاً متوسط توان لیزر صنعتی منجر به ذوب شدن شده و حداکثر توان باعث تبخیر مواد میشود. امروزه فلزات میتوانند به راحتی با طول موج کوتاه 1064 نانومتر سیستمهای تجاری به راحتی حک شوند.

-

حکاکی لیزری مواد طبیعی: حکاکی لیزری مواد آلی مانند چوب بر اساس کربوناسیوت مواد است که باعث تیرگی در سطح و ایجاد علامتهایی با کنتراست بالا می شود. قدرت لیزر مورد نیاز غالباً کمتر از 10 وات است که بسته به لیزری که مورد استفاده قرار میگیرد متفاوت است. چوبهای سخت مانند گردو، چوب ماهون و افرا نتایج خوبی در فرایند حکاکی لیزری دارند. چوبهای نرم را نیز میتوان با ظرافت حک کرد. علامت گذاری چوب نرم به کمترین سطح قدرت نیاز دارد و سریعترین سرعت برش را امکان پذیر میکند و خنک کننده فعال مانع از احتراق می شود. کاغذهای سخت و تخته های فیبر نیز مواد مناسبی برای حکاکای لیزری هستند.

-

حکاکی لیزری پلاستیک: هر پلاستیک دارای ویژگیهای خاصی از مواد، به ویژه طیف جذب نور است. تابش لیزر میتواند تغییرات شیمیایی مستقیم، ذوب شدن یا تبخیر مواد را ایجاد کند. پلاستیکها به ندرت در حالت خالص خود دیده میشوند زیرا از افزودنیهای مختلفی مانند رنگها، بازدارندههای اشعه ماوراابنفش، مواد آزادکننده و غیره در آن ها استفاده می شود.

-

حکاکی لیزری سنگ، شیشه و جواهرات: سنگ و شیشه در معرض اشعه لیزر به راحتی نمیسوزند بنابراین کاندیدای مناسبی برای حکاکی لیزری می باشند. اما وقتی لیزر به شیشه یا سنگ برخورد میکند، ممکن است شکستگی رخ دهد. بنابراین از لیزرها برای حکاکی روی شیشه استفاده می شود و اگر قدرت، سرعت و فوکوس درست باشد، میتوان به نتایج عالی دست پیدا کرد.